净化脱水装置

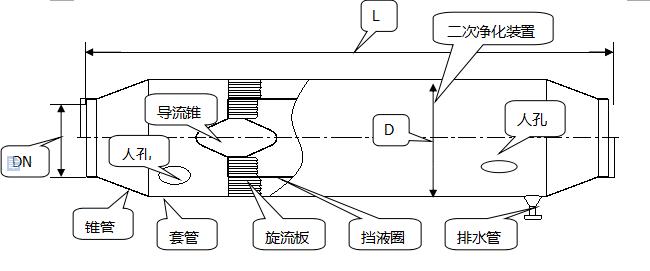

ZBX-XT型卧式套管旋流板脱水器是利用嵌焊在套管及导流锥之间环隙的旋流板,使气体非均一系中微细液滴、固体尘粒产生涡旋运动,使气流中的悬浮液滴、固体尘粒受惯性离心力的作用,附着于壁板或旋流板,从而离析出气体中的液滴和固体尘粒

ZBX-XT型卧式套管旋流板脱水器是利用嵌焊在套管及导流锥之间环隙的旋流板,使气体非均一系中微细液滴、固体尘粒产生涡旋运动,使气流中的悬浮液滴、固体尘粒受惯性离心力的作用,附着于壁板或旋流板,从而离析出气体中的液滴和固体尘粒。

国内外几种气体净化脱水的优缺点:主要有三种

一 在气体净化中,冷却法和吸附法是最早采用的脱水方法,冷却法是以氨或者盐水为冷却剂,通过压缩冷冻循环进行直接或间接换热,使气体的温度降至露点,再经气液分离器分离掉气体中的水份,脱湿气体再经过热交换器升温后送出;吸附法采用固体或者液体吸附剂吸掉气体中的水份。冷却法和吸附法虽然脱水效果可靠,但是其缺点是设备投资大,消耗热量高,运行成本高,且需要处理系统中的污水。

二 气体膜分离技术是近50年发展起来的一种新型分离技术,该技术利用原料混合气中不同气体对膜材料具有不同渗透率,以膜两侧气体的压力差为推动力,在渗透侧得到渗透率大的气体富集的物料,在未渗透侧得到不易渗透气体富集的分离气,从而达到气体分离目的。虽然该技术较传统分离技术设备简单,但是仍因其投资及运行费用高而不能大规模的应用于现代工业中。

三 通过绝热膨胀和旋流分离降低气体中杂质的方法,是目前国内外大量研究的新技术,通过对比研究发现,现有的绝热膨胀和旋流分离技术主要有以下不足a.设备内腔小,喷口管道长,未设置粉尘处理设施,因此仅适用于较为洁净的天然气处理,当用于处理含有粉尘的气体时,泥水混合物存在容易造成设备阻塞,且检修不便;b.大部分装置存有积液死角,不利于液体外排;c.有的采用旋向喷头,阻力较大,且喷头易堵塞;d.所有类似装置均采用一个通道,当处理动力小,风量大的气体时效果不理想。

我公司的卧式脱水净化除尘设备,是一种气体深度净化设备,属于气体净化设备技术领域,用于分离气体中的水、粉尘和杂质。

其技术方案是:由预处理部分、绝热膨胀部分、精处理部分组成,先通过雾化喷淋及一级预处理部分脱除气体中的粉尘,再利用绝热膨胀部分将气体冷却,使部分饱和水析出,最后通过二级精处理部分完成气-液分离,可有效的分离气体中的微量粉尘、水等杂质,净化后的气体供用户使用。具有气体杂质分离效果好、净化效率高的优点,设备没有积液死角,可对焦油等凝结低温凝结物质进行蒸气吹扫,防止焦油粘结粉尘而堵塞设备组件,在处理煤气等危险气体的设备需要检修时,可以进行气体置换,以保证人身安全。

本产品具有分离效率高、处理气体流量幅度大、占地面积小、重量轻、阻损小等特点,还可起到消声作用,广泛应用于冶金、石化、电力等行业。

结构图

型号标注:筒体和内件材质:碳钢C、不锈钢S

设备长度L

公称通径DN

型号:卧式套管旋流板脱水器

技术参数

公称通径:DN800-3000mm

处 理 量:36000-810000Nm3/h

阻力损失:≤500pa

脱水后含水率:≤10g/ m3

|

型号 |

公称通径DN |

筒体D |

设备总长L(mm) |

参考流量Nm3/h |

|

ZBXXT-80 |

800 |

1200 |

6000 |

36000 |

|

ZBXXT-100 |

1000 |

1600 |

8000 |

56000 |

|

ZBXXT-120 |

1200 |

1800 |

8000 |

81000 |

|

ZBXXT-140 |

1400 |

2200 |

10000 |

110000 |

|

ZBXXT-160 |

1600 |

2400 |

10000 |

145000 |

|

ZBXXT-180 |

1800 |

2600 |

10000 |

180000 |

|

ZBXXT-200 |

2000 |

3000 |

10000 |

226000 |

|

ZBXXT-220 |

2200 |

3200 |

10000 |

274000 |

|

ZBXXT-240 |

2400 |

3400 |

12000 |

326000 |

|

ZBXXT-260 |

2600 |

3600 |

12000 |

382000 |

|

ZBXXT-280 |

2800 |

3800 |

12000 |

440000 |

|

ZBXXT-300 |

3000 |

4000 |

14000 |

510000 |

|

ZBXXT-320 |

3200 |

4200 |

14000 |

580000 |

|

ZBXXT-340 |

3400 |

4400 |

14000 |

650000 |

|

ZBXXT-360 |

3600 |

4600 |

16000 |

745000 |

|

ZBXXT-380 |

3800 |

5000 |

16000 |

810000 |